RS-855 微蚀液的应用研究

RS-855 微蚀液的应用研究

帅和平 (深圳市瑞世兴科技有限公司新材料研发部 深圳 518144)

摘要:本文主要研究了一种 H2SO4/H2O2 体系的 RS-855 微蚀液,并通过与国外进口 H2SO4/H2O2 体系微蚀液,国内同行 H2SO4/H2O2 体系微蚀液,SPS 微蚀液进行对比分析,采用 RS-855 微蚀液能够使电镀层和化学镀层结晶更细致,结合力更好,外观更光亮,粗糙度更大,粗化效果更好。

关键词:RS-855 微蚀液;微蚀

1 引言

在印制电路板制作加工过程中,很多工艺都需要进行微蚀前处理,如 FPC 及 PCB 干膜、油墨及覆盖膜之前的铜面处理,以及用于电镀镍金、化学镍金层的前处理等,微蚀效果的好坏直接影响下一道工序的质量。在众多微蚀体系中,以 H2SO4/H2O2 体系最为优越,它具有微蚀速率快且稳定,溶铜量大,后处理简单,无污染等优点,已被越来越多的厂家所采用[1-2]。本研究中就提及一种性能优良的 H2SO4/H2O2 体系的 RS-855 微蚀液,能够使电镀层和化学镀层结晶更细致,结合力更好,外观更光亮。

2 RS-855 微蚀液作用机理分析

H2SO4/H2O2 体系的 RS-855 微蚀液具有溶铜量大,微蚀速率稳定,受铜离子浓度影响小,处理的铜面粗糙度大,对环境友好。在 H2SO4/H2O2 体系中,微蚀的主要反应为:

1)H2O2=[O]+H2O

2)Cu+[O]=CuO 3)CuO+H2SO4=CuSO4+H2O

总反应为:Cu+H2O2+H2SO4=CuSO4+2H2O

双氧水在微蚀液中首先进行分解产生活泼的氧原子,新生的原子态氧立即与覆铜板上的金属铜发生氧化还原反应,产生氧化铜。氧化铜在微蚀液中很快与硫酸发生反应,生成可溶性的硫酸铜。与过硫酸盐体系相比,双氧水微蚀体系的微蚀速率更高,溶铜量更大。

3 微蚀效果对比分析

RS-855 微蚀液与 SPS 微蚀液和国内同行 H2SO4/H2O2 体系微蚀液微蚀效果对比分析,如图 1(a)、1(b)、1(c)所示。

(a) SPS 微蚀液 (b)国内同行 H2SO4/H2O2 体系微蚀液 (c) RS-855 微蚀液

图 1 微蚀效果对比图

从图 1(a)、1(b)、1(c)中可以看出,与 SPS 微蚀液和国内同行 H2SO4/H2O2 体系微蚀液进行对比,采用 RS-855 微蚀液微蚀后铜面更光亮,更细致。

4 表征分析

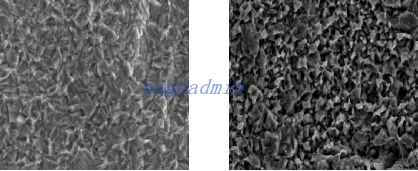

采用扫描电镜对 RS-855 微蚀液与国内同行 H2SO4/H2O2 体系微蚀液微蚀后表面形貌进行对比分析,如图 2(a)、2(b)所示。

(a)国内同行 H2SO4/H2O2 体系微蚀液微蚀后 (b) RS-855 微蚀液微蚀后

图 2 扫描电镜分析图

从图 2(a)、2(b)中可以看出,与国内同行 H2SO4/H2O2 体系微蚀液相比,采用 RS-855 微蚀液微蚀后铜面更细致,粗糙度更大,粗化效果更好。

5 RS-855 微蚀液优势

5.1 RS-855 微蚀液与其他微蚀液对比分析

RS-855 微蚀液与其他微蚀液对比分析,如表 1 所示。

表 1 RS-855 微蚀液与其他微蚀液对比

项目 | 板面效果 | 粗糙度(Ra 值) | 处理能力 | 铜离子允许浓度 |

进口 H2SO4/H2O2 体系微蚀液 | 板面柔和而细致粗糙,色泽亮白 | 0.25-0.35um | 40M2/L | 50g/L |

国内同行 H2SO4/H2O2 体系微蚀液 | 板面粗糙均匀,色泽哑红 | 0.20-0.30um | 10-20M2/L | 35g/L |

SPS 微蚀液 | 色泽哑红 | 0.20-0.25um | - | 25g/L |

RS-855 微蚀液 | 板面柔和而细致粗糙,色泽亮白 | 0.35-0.45um | 50M2/L | 50g/L |

5.2 RS-855 微蚀液优势分析

1)RS-855 微蚀液微蚀后能得到细致均匀的铜面,外观呈现亮白色;改善磨板带来的刷轮印记、铜粉、线路变形等问题以及镀层的外观问题。

2)FPC 贴覆盖膜后不会出现发黑现象。

3)有利于 OSP 皮膜的检测。

4)化/电镍金金面色泽更亮。

5)采用 RS-855 微蚀液微蚀 Ra 值高,即使微蚀量低至 0.5um,Ra 值也能达到 0.42 以上。6)稳定性好,微蚀速率快,不损伤细线路。即使铜浓度达到 50-60 g/L,也具有良好的稳定性和微蚀速率。7)根据工艺要求调整微蚀液参数,操作简单。

8)采用 RS-855 微蚀液微蚀之后板面无氧化,板可长时间存放。

6 总结

采用 RS-855 微蚀液微蚀后可得到细致、均匀、光亮的铜面,结合力更好,粗糙度更大,粗化效果更好。RS-855微蚀液稳定性好,微蚀速率快,微蚀速率稳定,不损伤细线路,操作简单,微蚀之后板面不会氧化。

参考文献

[1]郑博,江建平,寇文鹏等.铜表面微蚀处理新技术[J].电镀与精饰.2008, 21(4):4-7. [2]吴水清.硫酸/过氧化氢蚀刻工艺[J].电镀与环保. 1999,19(5):27-30.

作者简介:

帅和平(1975-),男,任深圳市瑞世兴科技有限公司总经理